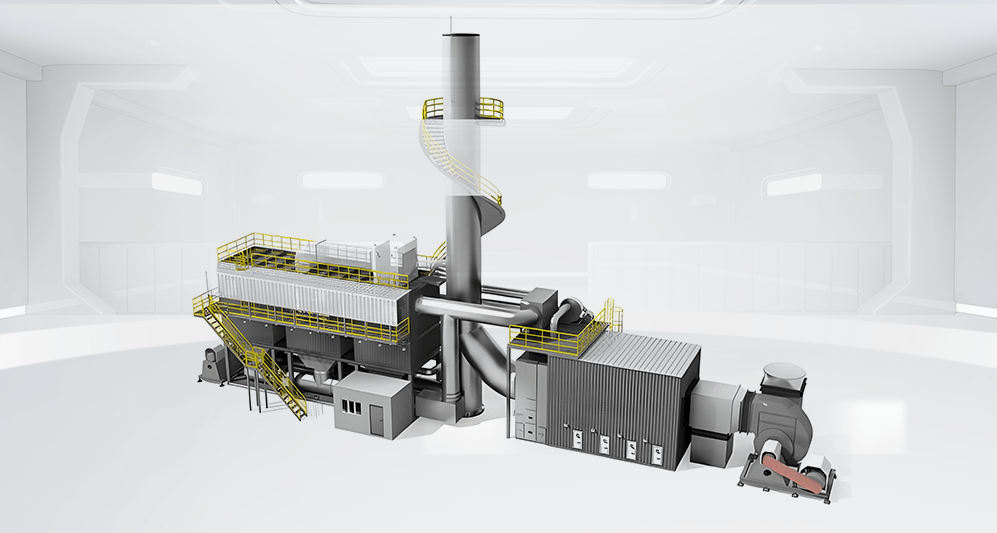

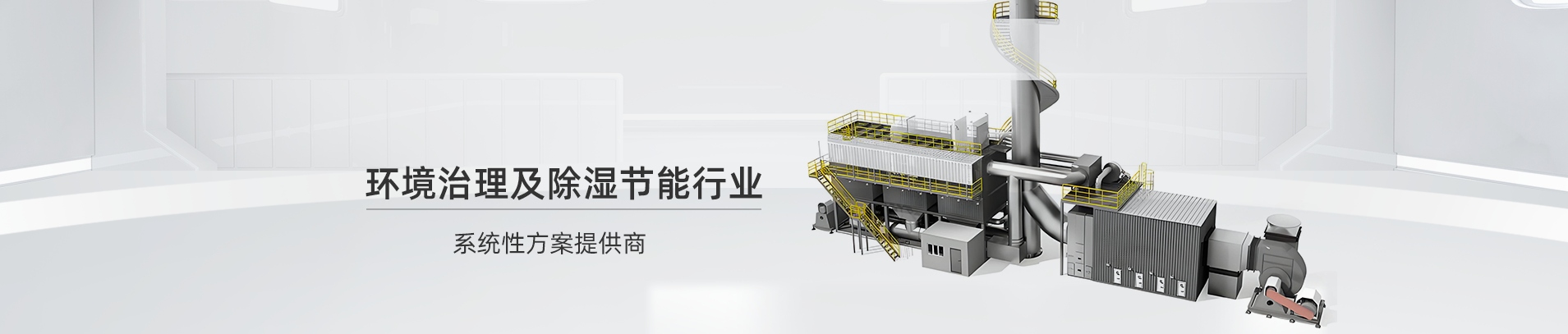

一、设备概述

化学洗涤塔是针对高流量、高浓度有机臭气设计的专业化除臭设备,通过气液两相逆向接触实现污染物的高效吸收。其核心优势在于处理稳定性强、自动化程度高,且能适配多种复杂工况,广泛应用于化工、电镀、酸洗等行业的废气治理。

二、设备组成与材质选型

塔体

采用模块化设计,材质可选PP(聚丙烯)、FRP(玻璃钢)、PVC、SUS304/316/316L不锈钢等,满足不同腐蚀性环境需求。

示例:SUS316L材质适用于高氯离子或高温废气场景,PP材质则适用于弱酸弱碱环境。

循环水箱与加药系统

循环水箱实现水资源循环利用,降低运行成本;内置pH计、液位计等传感器,实时监测水质参数。

加药系统配备自动搅拌装置,支持碱性/酸性药液的精准投加,确保吸收液浓度稳定。

喷淋系统与填料层

喷淋系统采用螺旋喷嘴,确保药液均匀覆盖填料表面;填料选用多面空心球或鲍尔环,比表面积大(>200m²/m³),阻力损失低(<500Pa)。

三、工艺原理与吸收剂选择

气液逆向接触机制

臭气从塔体底部进入填料吸收段,化学药液从顶部喷淋而下,形成两相逆向流动。

在填料表面,臭气分子(如H₂S、NH₃)与吸收液发生传质反应,污染物从气相转移至液相,完成净化。

吸收剂类型与应用场景

碱性溶液(NaOH):高效吸收H₂S、有机硫化物,pH控制在9-11。

酸性溶液(H₂SO₄):用于中和氨、三甲胺等碱性气体,pH调整至2-4。

次氯酸钠溶液:与碱性液联用,氧化分解难降解的硫化甲基,浓度通常为5%-10%。

四、核心设备特点

高效稳定

填料层设计优化气液接触效率,对水溶性臭气(如NH₃)去除率达90%以上;设备连续运行稳定性≥95%,故障率低。

智能控制

电控系统集成pH自动调节、液位连锁控制功能,实现无人值守运行;加药精度±2%,减少药液浪费。

紧凑灵活

占地面积较传统工艺减少30%,模块化设计支持多塔并联,处理风量范围从5000m³/h到20万m³/h。

五、工艺流程与操作要点

预处理阶段

臭气经收集管道进入洗涤塔,通过均流板分布气流,避免短流现象。

吸收反应阶段

药液循环泵将吸收液输送至喷淋层,填料表面形成均匀液膜;臭气分子与吸收液充分反应,生成稳定盐类或被氧化分解。

后处理与排放

净化后的气体经除雾层去除液滴后排放;吸收液定期置换,污泥通过压滤机脱水处理。

六、适用条件与选型建议

适用工况

臭气浓度:500-5000mg/m³(水溶性物质占比>60%);

流量波动:支持±30%风量变化,通过变频调速维持处理效率。

行业应用案例

l 电镀行业:处理含氨氮废气,入口浓度1200mg/m³,出口稳定<40mg/m³;

l 酸洗车间:吸收硫酸雾、硝酸雾,配套中和池实现资源化利用。

七、环保标准与合规性

设备设计严格遵循以下规范:

《恶臭污染物排放标准》(GB14554-1993):厂界臭气浓度限值≤20(无量纲);

《大气污染物综合排放标准》(DB11/501-2017):特定污染物排放浓度较国标收紧30%。