项目背景与需求

在环保政策趋严及"双碳"目标驱动下,某大型汽车零部件企业(年产50万套铝合金压铸件)面临挥发性有机物(VOCs)治理升级需求。其喷涂、烘干工序排放的废气具有三大特征:非甲烷总烃(NMHC)浓度达3000mg/m³,含甲苯、二甲苯等难降解物质,且伴随浓度波动(±40%)。项目需满足《大气污染物综合排放标准》(GB 16297-1996)及地方超低排放要求(NMHC≤30mg/m³),同时实现废气处理设施与生产线的协同高效运行。

治理难点剖析

l 成分复杂性:废气含多环芳烃等难降解VOCs,传统吸附法易饱和;

l 浓度波动大:生产批次切换导致废气浓度骤变,固定参数设备易超标;

l 热能回收需求:高温废气(200-300℃)直接排放造成能源浪费,需兼顾治理与节能。

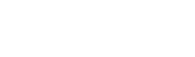

创新技术方案

工程采用"预处理+RCO催化燃烧"组合工艺,构建四重控制体系:

l 干式过滤预处理:通过多级滤筒去除漆雾及颗粒物,防止催化剂中毒;

l RCO催化燃烧装置:采用蜂窝状贵金属催化剂(Pt/Pd),在350℃低温下将VOCs氧化为CO₂和H₂O,去除效率达99%;

l 热能回收系统:利用燃烧余热预热进气,实现90%热能循环利用;

l 智能控制系统:通过FID在线监测仪实时跟踪NMHC浓度,自动调节燃烧器功率及阀门开度。

方案优势与实施效果

l 高效达标:系统运行后,NMHC排放浓度稳定低于20mg/m³,优于国标33%;

l 节能降耗:热能回收使天然气消耗量降低85%,吨废气处理成本从120元降至35元;

l 运行稳定:催化剂寿命超2年,设备故障率下降70%,年减少停机维护时间120小时;

l 资源循环:年回收热能相当于500吨标准煤,减少二氧化碳排放1300吨。

行业示范价值

该工程验证了RCO催化燃烧技术在汽车零部件行业的高效适用性,其"低温氧化+热能回收"的设计理念为VOCs治理提供了可复制方案。项目获评省级绿色工厂示范工程,相关技术被纳入《工业涂装行业挥发性有机物治理技术指南》,彰显了技术创新与低碳发展的协同效应。通过此改造,企业年减排VOCs 270吨,以实际行动践行"双碳"目标,为传统制造业绿色转型树立标杆。