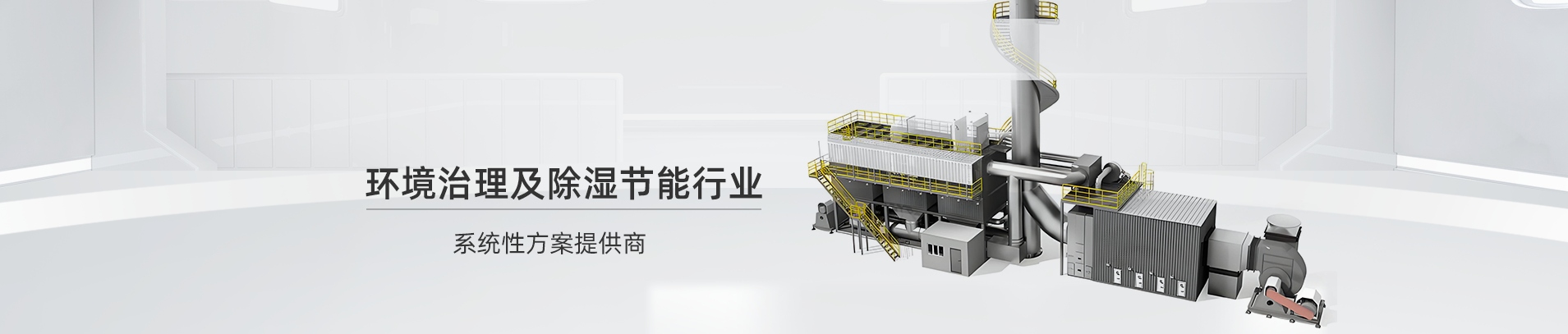

行业背景与核心要求

锂电池作为新能源产业的核心载体,其生产过程对环境湿度控制要求极为严苛。根据《锂离子电池企业安全生产规范》(GB/T 38031-2019)及行业头部企业标准,锂电池制造的干燥间需满足以下条件:

l 露点控制:电极涂布、注液等工序要求环境露点≤-40℃,部分精密工序甚至需达到-60℃;

l 湿度波动:全程湿度波动需控制在±3%RH以内,避免水汽侵入导致的电池鼓胀、容量衰减或短路风险;

l 洁净度:需同步满足万级(ISO 14644-1 Class 7)以上空气净化标准,防止粉尘污染电极材料;

l 节能性:在满足工艺要求的前提下,系统能效比(EER)需≥3.0,以降低生产成本。

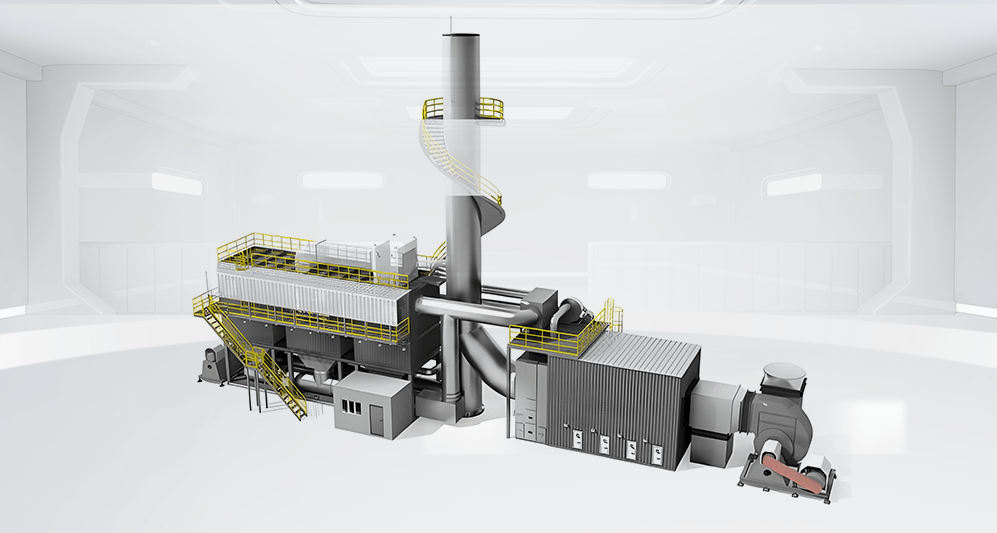

锂电转轮除湿机功能解析

针对锂电行业的特殊需求,专用转轮除湿机通过四大核心技术模块实现精准环境控制:

1. 双转轮深度除湿系统

l 预除湿转轮:采用硅胶吸附剂,快速降低空气含湿量至10g/kg以下;

l 深度除湿转轮:复合分子筛涂层,将露点进一步降至-60℃,满足极苛刻工艺需求;

l 闭环设计:通过氮气保护或正压维持,避免外部湿空气侵入,确保除湿效果持续稳定。

2. 智能环境控制系统

l 高精度传感器阵列:实时监测温度、湿度、露点、粉尘浓度等参数,精度达±1%RH;

l AI自适应算法:根据生产节拍动态调节设备运行状态,例如在注液工序前自动加强除湿力度;

l 远程监控平台:支持手机APP/PC端实时查看数据,历史记录可追溯,满足GMP审计要求。

3. 余热回收与节能技术

l 冷凝热回收:将再生加热产生的废热用于预加热新风,综合能效提升40%;

l 变频驱动:压缩机、风机均采用EC变频电机,部分负荷下节能50%;

l 热管背板技术(可选配):直接吸收服务器/设备排热,降低冷源负荷,PUE可降至1.2以下。

4. 安全防护设计

防爆认证:整机通过ATEX防爆认证,适用于电解液存储等易燃易爆区域;

耐腐蚀材质:转轮、管道采用316L不锈钢或PVC复合材料,抵御电解液腐蚀;

冗余设计:双电源模块、备用转轮等配置,确保24小时连续运行无故障。

产品优势与效果验证

1. 极限除湿能力

露点控制:稳定达到-60℃,远超行业平均水平(-40℃),满足高端动力电池生产需求;

除湿速度:在30℃/80%RH工况下,日除湿量可达2000L,适用于5000㎡以上超大空间。

2. 节能降本显著

能效比:系统EER达3.2以上,相比传统电加热除湿方案节能60%;

运行成本:某头部电池企业实际测算,单台设备年节省电费超80万元。

3. 工艺适配性强

宽域调节:湿度控制范围覆盖10%RH-95%RH,温度适应-20℃至45℃,满足从极寒地区到热带工厂的多样化需求;

模块化设计:支持并联扩展,单系统最大可覆盖20000㎡空间,灵活适配扩产需求。

4. 品质提升实证

良率提升:某新能源企业应用后,电池鼓胀率从0.8%降至0.1%,优率提升30%;

维护简化:转轮寿命长达8年,滤网更换周期延长至1年,年维护成本降低50%。

应用场景与案例

1. 动力电池产线

场景痛点:极片干燥工序需维持-50℃露点,传统设备易因再生热不足导致湿度反弹;

解决方案:采用“双转轮+热管背板”系统,实现极片含水量<200ppm,年产能提升2GWh。

2. 储能电池仓库

场景痛点:长期存储需控制湿度<45%RH,避免电芯自放电加速;

解决方案:部署恒温恒湿机组,集成温湿度联动控制,年损耗率从5%降至0.5%。

3. 电解液生产车间

场景痛点:溶剂挥发易引发爆炸风险,需同时控制湿度与可燃气体浓度;

解决方案:防爆型转轮除湿机配合VOC检测仪,实现湿度<30%RH、LEL<25%的双重安全保障。

结语

锂电转轮除湿机以“极限除湿+智能节能+安全可靠”为核心,重新定义了新能源产业的环境控制标准。其技术突破不仅解决了电池生产中的湿度痛点,更通过节能降本助力企业提升竞争力。从动力电池到储能电站,从极片制造到电芯存储,这款设备正成为推动新能源产业高质量发展的“隐形引擎”。选择锂电专用转轮除湿机,即是选择更稳定的工艺、更低的成本与更绿色的未来。