工业园深度耦合型臭氧生物滤池废水处理工程:新型工艺赋能污水深度净化

所属分类: 废气处理设备

工业园深度耦合型臭氧生物滤池废水处理工程:新型工艺赋能污水深度净化

项目背景与需求

在 “双碳” 战略与工业园区绿色转型背景下,某长三角重点工业园区面临末端废水深度处理难题。该园区日产 3000 吨综合废水,呈现三大核心痛点:一是 COD 波动范围大(150-400mg/L),含难降解苯系物、杂环化合物;二是水质组分复杂,受园区内电子、化工企业排水影响,污染物组成频繁变化;三是水力负荷不稳定(日波动幅度 ±25%),传统处理工艺易受冲击失效。项目需满足《城镇污水处理厂污染物排放标准》(GB18918-2002)一级 A 标准,且地方要求出水 COD≤50mg/L,同时需控制能耗与运行成本,实现 “高效净化 + 节能降耗” 双重目标。

技术创新与工艺集成

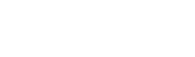

工程以 “深度耦合型臭氧新型材料生物滤池” 为核心,构建 “预处理 - 核心耦合处理 - 后置保障” 三级工艺体系,凸显技术突破性:

• 预处理系统:采用机械格栅(栅隙 1mm)拦截悬浮物,调节池(有效容积 500m³)实现水质水量均质,配套 PAC 投加装置(投加量 50-80mg/L)初步去除胶体污染物,将 SS 降至 30mg/L 以下,为核心工艺稳定运行奠定基础;

• 核心耦合处理单元:突破传统分段式流程,采用 “臭氧氧化 - 多相纳米杂化生物滤池” 直接耦合设计 —— 臭氧氧化单元(臭氧投加量 30-50mg/L)破环难降解有机物,出水无需缓冲池,直接进入新型生物滤池。滤料通过 “基材吸附 + 纳米金属氧化物催化 + PDA - 石墨烯涂层保护” 协同作用,同步实现:①催化分解残余臭氧(去除率 100%),避免微生物消杀风险;②利用残余溶解氧(DO≥4mg/L)满足微生物好氧需求,无需额外曝气;③吸附 - 生物降解协同,COD 去除效率较传统 BAF 提升 20%;

• 后置保障系统:设置精密过滤单元(孔径 5μm)拦截脱落生物膜,确保出水浊度≤1NTU,同时配套在线监测联动装置,实时调整臭氧投加量与滤池水力负荷,应对水质波动。

低碳高效运营实践

项目搭载智能化管控平台,实时监测 COD、DO、臭氧浓度等 12 项指标,自动优化运行参数,运营成效显著:

• 出水水质:稳定达到 COD≤40mg/L(远低于要求的 50mg/L),BOD₅≤10mg/L,SS≤5mg/L,苯系物未检出,各项指标优于一级 A 标准;

• 节能降耗:对比传统臭氧 - BAF 工艺,运行成本降低 40%,电耗从 1.8kW・h/m³ 降至 1.1kW・h/m³(省去曝气能耗 + 减少臭氧制备能耗);挂膜周期从 7-10 天缩短至 3-5 天,生物膜密度提升 30%(SEM 检测显示滤料表面微生物覆盖率超 85%);

• 抗冲击能力:在进水 COD 骤升(从 200mg/L 升至 380mg/L)或水量波动(从 3000 吨 / 日降至 2200 吨 / 日)时,出水 COD 仍能稳定控制在 50mg/L 以内,解决传统工艺 “冲击失效” 痛点;

• 经济效益:年节约运行费用约 280 万元,减少药剂消耗 35%,滤料寿命延长至 5 年(传统滤料寿命 3 年),降低更换成本。

示范意义与行业价值

该工程成功验证了深度耦合型臭氧新型材料生物滤池工艺在工业园区复杂废水处理中的可行性,其 “流程极简 + 节能高效 + 抗冲击强” 的特点,为同类园区末端废水深度处理提供了范本。项目入选《江苏省工业园区污染治理典型案例》,成为长三角地区 “污水深度净化 + 低碳运营” 标杆,其多相纳米杂化滤料技术被纳入《国家环保技术推广目录》。通过本工程,工业园年减排 COD 约 547.5 吨、苯系物 2.19 吨,减少曝气能耗相当于年节约标准煤 864 吨,间接减少二氧化碳排放 2333 吨,有效推动工业园区从 “达标排放” 向 “优质排放 + 低碳运营” 转型,为环保产业技术升级与 “双碳” 目标落地提供实践支撑。